Arbeitsunfälle bei Instandhaltungsarbeiten vermeiden

- Kommentare: 0

- Prüfen

- Artikel als PDF herunterladen

Instandhaltungsmaßnahmen sind eine Herausforderung für den Arbeitsschutz. Denn fast jeder fünfte Arbeitsunfall ereignet sich bei Instandhaltungsarbeiten. Die Gründe dafür sind vielfältig:

- Instandhaltungsarbeiten finden oft unter großem Zeitdruck statt. Insbesondere bei ungeplanten Arbeiten wie bei der Behebung einer Störung drohen Hektik und Stress. Doch auch Ausfallzeiten durch geplante Maschinenstillstände, etwa für Wartungsarbeiten, sind teuer. Der Druck kann hoch sein, sie möglichst schnell abzuschließen.

- Instandhaltung erfolgt häufig außerhalb der täglichen Routineabläufe. Auch die nicht direkt an der Instandhaltung beteiligten Mitarbeiter können betroffen sein und müssen über Abschaltungen, Zutrittsbeschränkungen usw. informiert werden.

- Für viele Tätigkeiten im Rahmen einer Instandhaltung müssen Schutzmaßnahmen außer Kraft gesetzt und Sicherheitseinrichtungen deaktiviert werden. Es kann z.B. notwendig sein, Schutzverkleidungen an Maschinen abzumontieren, Gehäuse zu öffnen. Je nach Situation kann dies auch weitere, nicht auf den elektrischen Strom bezogene Schutzmaßnahmen betreffen, z.B. wenn gefährliche Dämpfe, Gase oder Stäube nicht auszuschließen sind, Filter-, Lüftungs- oder Absaugungsanlagen für Wartungsarbeiten jedoch stillstehen müssen.

- Dazu kommt, dass bei einigen Instandhaltungsmaßnahmen Fremdpersonal im Betrieb tätig ist, etwa Mitarbeiter von Servicefirmen oder Wartungstechniker des Herstellers. Auch diese Situation erhöht das Unfallrisiko sowohl für die eigenen wie die Fremdfirmenmitarbeiter, wenn Gefährdungsbeurteilungen, Unterweisungen und klare Absprachen fehlen.

Unverzichtbar: die Gefährdungsbeurteilung

Die Pflicht, Gefährdungsbeurteilungen durchzuführen, ist nicht unbedingt beliebt. Gerade wenn sich Zuständigkeitsbereiche überschneiden, etwa von der Elektrofachkraft mit der Fachkraft für Arbeitssicherheit oder dem Laserschutzbeauftragten, besteht die Gefahr, dass jeder den anderen in der Verantwortung sieht und dadurch Lücken in der Arbeitsschutzorganisation entstehen.

Fakt ist jedoch: Gefährdungsbeurteilungen sind Pflicht, nicht nur für die betrieblichen Routineabläufe, sondern auch für Tätigkeiten, die eher selten auftreten! Wenn absehbar ist, dass eine Maschine mal wieder eine Störung haben wird oder eine Anlage herunter- und wieder hochgefahren wird, dann muss für die Fehlersuche, die Störungsbehebung und das erneute Einstellen eine Gefährdungsbeurteilung vorliegen. Das Gleiche gilt selbstverständlich für alle geplanten, präventiven Instandhaltungstätigkeiten.

Gemäß § 6 Abs. 1 des Arbeitsschutzgesetzes (ArbSchG) muss der Arbeitgeber „über die je nach Art der Tätigkeiten und der Zahl der Beschäftigten erforderlichen Unterlagen verfügen, aus denen das Ergebnis der Gefährdungsbeurteilung, die von ihm festgelegten Maßnahmen des Arbeitsschutzes und das Ergebnis ihrer Überprüfung ersichtlich sind.“

In Kurzform: Ihre Gefährdungsbeurteilung darf nicht allein im Kopf erfolgen, sie muss dokumentiert werden, und zwar inklusive der in Ihrem Betrieb angewandten Schutzmaßnahmen und deren Wirksamkeitskontrolle. Wer diese Dokumentation nach einem Arbeitsunfall im Zusammenhang mit einer Instandhaltungsaufgabe nicht nachweisen kann, wird sich äußerst unangenehmen Fragen von Polizei, Arbeitsschutzbehörden und ggf. des Staatsanwaltes stellen müssen.

Die Gefährdungsbeurteilung vor einer Instandhaltungsmaßnahme sollte sämtliche Risiken erfassen. Häufig treten in produktionstechnischen Umgebungen folgende Gefährdungen auf:

- Mechanische Gefährdungen: Maschinenteile können unter Spannung stehen durch gespeicherte Restenergien, z.B. durch Hydrauliken oder Schwungräder, und bei Wartung oder Reparatur Verletzungen verursachen.

- Absturzgefahren: Wenn Mitarbeiter auf Leitern, Anlagen oder Maschinen steigen müssen, können Unfälle selbst aus geringer Höhe folgenschwer sein.

- Chemische Gefährdungen: Bei vielen Reparaturarbeiten können die beteiligten Kollegen mit gesundheitsgefährdenden Substanzen und Gefahrstoffen in Kontakt kommen, wie Öle, Stäube, Kühlschmierstoffe.

- Elektrische Gefährdungen: Wenn Gehäuse von Geräten geöffnet oder Verkleidungen von Maschinen abgenommen werden müssen, können stromführende Teile für Berührung zugänglich werden, etwa wenn für Testläufe die Spannungsfreiheit aufgehoben werden muss.

Unterweisungen zur Instandhaltung

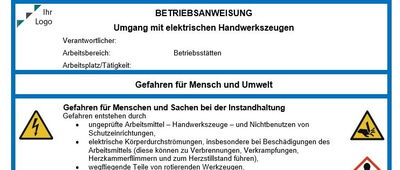

Die Ergebnisse einer Gefährdungsbeurteilung nutzen wenig, wenn sie lediglich in einer Datei oder einem Aktenordner vorliegen. Erkannte Risiken, festgelegte Schutzmaßnahmen und Verhaltensregeln müssen kommuniziert und von den beteiligten Mitarbeitern verinnerlicht werden. Dazu dienen die gemäß § 12 des Arbeitsschutzgesetzes (ArbSchG) vorgeschriebenen Sicherheitsunterweisungen, die alle notwendigen Sicherheitsaspekte deutlich machen müssen:

Mit Instandhaltungsarbeiten darf erst dann begonnen werden,

- wenn alle damit verbundenen Gefährdungen ermittelt und bewertet wurden und

- nur wenn geeignete und ausreichende Schutzmaßnahmen getroffen worden sind,

- nur gemäß mit auf die Risiken und Gefahren abgestimmten Arbeits- und Betriebsanweisungen und

- nur durch geeignetes Personal.

Im optimalen Fall sind auch Instandhaltungsarbeiten nach festen Arbeitsabläufen strukturiert. Improvisationen sind – gerade, wenn sie sicherheitsrelevante Aspekte betreffen – normalerweise nicht zulässig. Diese Forderung kann jedoch bei ungeplanten Herausforderungen an Grenzen stoßen. In jedem Fall sollte jedoch klar sein, dass Reparaturen durch Unbefugte tabu sind. Auch drohende Ausfallzeiten und finanzielle Verluste dürfen kein Argument sein, durch eigenmächtige Behelfslösungen oder gar „Tricks“ zum Aushebeln von Schutzeinrichtungen die Gesundheit und das Leben von Mitarbeitern zu gefährden.

TRBS 1112 „Instandhaltung“

Eine zentrale Vorgabe, die insbesondere auf die Gefährdungsbeurteilung in der Instandhaltung näher eingeht, ist die gleichnamige TRBS 1112. Sie gilt für das Planen und Ausführen von Instandhaltungsaufgaben, die Störungssuche und die Funktionsprüfung nach einer Instandsetzungsmaßnahme. Diese Technische Regel zur Konkretisierung der Anforderungen aus der Betriebssicherheitsverordnung gibt für das Festlegen von Schutzmaßnahmen folgende Rangfolge vor:

- Gefährdungen vermeiden.

- Verbleibende (unvermeidbare) Gefährdungen so gering wie möglich halten.

- Technische Schutzmaßnahmen umsetzen.

- Alle Personen vom Gefahrenbereich fernhalten, deren Anwesenheit für die Instandhaltungsaufgaben nicht unmittelbar notwendig ist.

- Beteiligte Personen durch geeignete persönliche Schutzausrüstung (PSA) schützen.

Diese Rangfolge entspricht dem im Arbeitsschutz üblichen und vorgeschriebenen TOP-Prinzip das besagt, dass technische vor organisatorischen vor personenbezogenen Maßnahmen anzuwenden sind.

Zum Verständnis wichtig ist, dass eine TRBS keinen Gesetzescharakter hat. Sie müssen die Vorgaben der TRBS 1112 keineswegs verbindlich 1 zu 1 umsetzen. Sie können jedoch von der sogenannten Vermutungswirkung profitieren. Dies bedeutet: Wer die Vorgaben der TRBS 1112 erfüllt, kann davon ausgehen, dass er die Anforderungen der (verpflichtenden) Betriebssicherheitsverordnung (BetrSichV) einhält. Werden nach einem Arbeitsunfall oder einem anderen Schadensfall Fragen der Ursachen, der Verantwortlichkeit und der Haftung untersucht, ist das Einhalten des Technischen Regelwerks für Sie ein entscheidendes Argument, um Ihr regelkonformes Vorgehen zu belegen.

DGUV Information 209-015: Instandhaltung nach der 4-Rang-Methode

Auch das berufsgenossenschaftliche Regelwerk bietet hilfreiche Unterstützung bei der Planung und Durchführung arbeitssicherer Instandhaltungstätigkeiten. Im Januar 2018 wurde die DGUV Information 209-015 zur Instandhaltung nach Überarbeitung neu vorgelegt. Betont werden in der Neufassung die Kontrollpflicht des Unternehmers sowie die Notwendigkeit der Gefährdungsbeurteilung. Diese soll „besonders intensiv“ erfolgen, wenn

- Unfallfolgen schwerwiegend sein können.

- Gefährdungen unerwartet wirksam werden.

- verschiedene Gefährdungen zusammenwirken.

- komplexe technische Zusammenhänge vorliegen.

Neu aufgenommen in die DGUV Information 209-015 wurde die Vorstellung der sogenannten 4-Rang-Methode. Bei diesem Vorgehen werden insbesondere mechanische Gefährdungen betrachtet und die Instandhaltungsarbeiten einem von vier Rängen zugeordnet. Die Einteilung erfolgt je nachdem, ob Gefährdungen vorliegen, ob Schutzeinrichtungen vorhanden sind, inwiefern diese für die Instandhaltungsaufgabe deaktiviert werden müssen usw.

Instandhalten elektrischer Arbeitsmittel ist Aufgabe der Elektrofachkraft

Viele Wartungs- und Instandhaltungsarbeiten sind mit elektrotechnischen Tätigkeiten verbunden. Für diese Fälle ist die Zuständigkeit in der DGUV Vorschrift 3 eindeutig geregelt.

§ 3 DGUV Vorschrift 3

(1) Der Unternehmer hat dafür zu sorgen, dass elektrische Anlagen und Betriebsmittel nur von einer Elektrofachkraft oder unter Leitung und Aufsicht einer Elektrofachkraft den elektrotechnischen Regeln entsprechend errichtet, geändert und instandgehalten werden. Der Unternehmer hat ferner dafür zu sorgen, dass die elektrischen Anlagen und Betriebsmittel den elektrotechnischen Regeln entsprechend betrieben werden.

Dieser vielzitierte Satz zur Rolle und Stellung der Elektrofachkraft nennt explizit und ohne Einschränkungen auch die Instandhaltung elektrischer Anlagen und Betriebsmittel.

Etwas anders, letztlich aber ebenfalls recht konkret, drückt sich die TRBS 1203 „Zu Prüfung befähigte Personen“ aus. Hier wird eine „mindestens einjährige Erfahrung mit der Errichtung, dem Zusammenbau oder der Instandhaltung von elektrischen Arbeitsmitteln und/oder Anlagen“ als Voraussetzung zum Prüfen (Instandhalten) elektrischer Betriebsmittel genannt.

Ggf. gemeinsam mit weiteren im Betrieb für Arbeitsschutz zuständigen Akteuren wie der Fachkraft für Arbeitssicherheit ist es daher Aufgabe der Elektrofachkraft, das sichere Durchführen von Instandhaltungsaufgaben zu organisieren, durchzuführen und zu beaufsichtigen. Dabei sind eindeutige Regelungen und Zuständigkeiten unverzichtbar, z.B.

- Wer darf sich wann in welchen Bereichen aufhalten?

- Wie wird der Zutritt unbeteiligter Personen sicher verhindert?

- Wer ist dazu berechtigt, Sicherheitseinrichtungen außer Kraft zu setzen?

- Wie wird das „Gegen Wiedereinschalten sichern“ umgesetzt, auf welche Weise (Schlösser, Lockout-Tagout-Systeme usw.) werden ungeplante oder ungewollte Zugriffe auf Hauptschalter, Schaltschränke, Sicherungskästen unterbunden?

- Für welche Tätigkeiten müssen Freigabeverfahren, Regelungen mit Erlaubnisschein oder Ähnliches festgelegt werden?

Gerade die zweite der fünf Sicherheitsregeln der Elektrotechnik, „Gegen Wiedereinschalten sichern“ ist bei Instandhaltungsarbeiten extrem wichtig. Das im Betrieb festgelegte Prozedere dazu muss kommuniziert werden und allen Beteiligten bekannt sein. Zusätzlich sind in vielen Fällen vorübergehende Kennzeichnungen unerlässlich.

Die Inhalte dieses Beitrags sind in Teilen der E-Learning Kursreihe „Elektrosicherheit kompakt" zum Thema Instandhaltung entnommen.

Beitrag aus dem Jahr 2018, wurde geprüft und aktualisiert am 08.07.2020

Weitere Beiträge zum Thema Instandhaltung

→ Instandhaltung: Normen kennen und richtig anwenden

→ Der Beitrag der Instandhaltung zur betrieblichen Sicherheit

→ Die elektrotechnische Instandhaltung ist Pflicht

→ Instandhaltung: Diese Qualifikationen sind erforderlich!

→ Veränderungen von Maschinen im Rahmen der Instandhaltung

→ Leitungsverlegung in der täglichen Praxis der Instandhaltung

Kommentare

Einen Kommentar schreiben