Reparieren statt vorbeugen − was zunächst nach einem Widerspruch klingt, kann unter bestimmten Bedingungen eine sinnvolle Strategie sein. Unternehmen können durch strukturierte Prozesse und digitale Werkzeuge die reaktive Instandhaltung optimieren und Stillstandszeiten deutlich reduzieren. Mit einem klaren Fünf-Schritte-Plan zur Störungsbehebung und gezielter Fehleranalyse lassen sich nicht nur Kosten senken, sondern auch Sicherheitsrisiken minimieren.

Die Ausgangssituation

Es ist zum Verzweifeln, stöhnte Frieder. Die wirtschaftliche Lage war nun wirklich alles andere als gut. Also nahm der Vertrieb des Werkzeugbaus Aufträge an, die das Unternehmen vor zwei oder drei Jahren noch hätten zögern lassen. Aber was sollten sie machen? Um die Preise halbwegs stabil zu halten, blieben ihnen lediglich Zugeständnisse beim Liefertermin – für den er, Frieder, als Betriebsleiter verantwortlich war. Drei Doppeltrennflächen-Spritzgießwerkzeuge mit je acht Kavitäten bis übernächste Woche zur Herstellung von hochwertigen Interieurkomponenten, so war es im Vertrag mit dem Automobilzulieferer vereinbart. Und tatsächlich schien bei Bestätigung des Liefertermins der Produktionsplan unkritisch. Sportlich ja, aber dennoch realistisch – zumal aufgrund einiger Stornos ausreichend Kapazität vorhanden war. Aber dann stieg erst die ältere der beiden Erodiermaschinen aus, die, die schon immer für Probleme sorgte, und anschließend konnte aufgrund des ausgefallenen Portalkrans nur eingeschränkt gearbeitet werden. Nun hatte sich auch noch die Flachbettfräsmaschine in die Tiefen einer Störung verabschiedet. Die Instandhaltung arbeitete fieberhaft, davon hatte sich Frieder bereits überzeugt. Doch vor morgen früh würde die Fräsmaschine nicht wieder anlaufen. Eine zusätzliche Nachtschicht, überlegte Frieder, dazu noch zwei Samstagsschichten, ja, wahrscheinlich würde das reichen. Dennoch konnte es so in Zukunft nicht weitergehen. Wenn schon die Störungen nicht zu vermeiden waren, war sich Frieder im Klaren, so musste zumindest die Stillstandszeit erheblich reduziert werden.

Prozesse für eine reaktive Instandhaltung optimieren

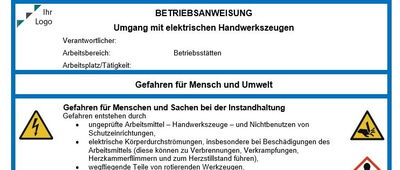

Die reaktive Instandhaltung, manchmal auch als korrektive Instandhaltung bezeichnet, konzentriert sich im Wesentlichen auf die Reduzierung der Instandhaltungskosten. Instandhaltung findet demnach nur im Schadensfall statt und bedeutet nichts anderes als Störungsanalyse und Reparatur.

Sehr geehrte Leserin, sehr geehrter Leser,

der komplette Artikel steht ausschließlich Abonnenten von elektrofachkraft.de – Das Magazin zur Verfügung.

Als Abonnent loggen Sie sich bitte mit Ihren Zugangsdaten ein.

Sie haben noch kein Abonnement? Erfahren Sie hier mehr über elektrofachkraft.de – Das Magazin.

Hinterlassen Sie einen Kommentar