Total Productive Maintenance (TPM) sorgt durch klare Aufgabenverteilung und gezielte Qualifizierung für maximale Anlagenverfügbarkeit. Wenn Produktionsmitarbeitende kleinere Störungen selbst beheben und die Instandhaltung sich auf komplexe Fälle konzentriert, sinken Ausfallzeiten und die Produktivität steigt. Die Fallstudie zeigt, wie TPM die Zusammenarbeit zwischen Produktion und Instandhaltung verbessert und nachhaltige Effizienzgewinne ermöglicht.

Ausgangssituation

Jetzt also zur Abwechslung die Linie 32, dachte Grullner und schlug mit der flachen Hand an die Scheibe, durch die er auf das Gewusel im Zusammenbau blickte. 32 Paletten mit Kanistern aus dünnwandigem Blech waren bis 13:00 Uhr geplant. Insgesamt 3.200 Stück. Morgen mussten die in den Versand, von wo aus eine Spedition sie in die Türkei exportieren würde. Zu einem Kunden, der darin Fetakäse einlegen würde. Doch daran war momentan nicht zu denken. Zuerst musste die Bördelstation, die den Boden in den Rumpf des Kanisters einfügte, wieder laufen. Gerade eben hatte ein Instandhalter gemeinsam mit dem Produktionsmechaniker die Arbeit begonnen. Die zwei Produktionsmitarbeiter hatte er bereits zum Umreifen geschickt. Eine Arbeit, bei der ein Spannring auf einen Deckel aufzuziehen war. Wobei das gut und gern hätte warten können. Aber da die Kennzahlen von Produktionsmitarbeitern nun einmal Produktivität verlangten, war es besser, sie mit einer solchen Arbeit zu beschäftigen, also sie warten zu lassen. Dumm nur, wenn sich die Störung als Kleinigkeit herausstellte. Dann lief zwar die Anlage wieder, konnte aber dennoch nicht produzieren, da die Mitarbeiter inzwischen anderweitig verplant waren. Grullner schob sich den kleinen Finger ins Ohr, pulte darin und blickte anschließend auf die Fingerkuppe. Er musste wohl oder übel umplanen. Dennoch kamen sie nicht drum herum, sich mit einer anderen Form der Instandhaltung zu beschäftigen. Viele der Störungen basierten auf Kleinigkeiten, die gut und gern vom Produktionsteam behoben werden könnten. Das würde die Instandhaltung für die tatsächlich schwierigen Fälle entlasten. Und die Ausfallzeiten könnten so wohl auch erheblich reduziert werden. Na gut, aber zuerst umplanen.

Mit Total Productive Maintenance (TPM) zur höchstmöglichen Anlagenverfügbarkeit

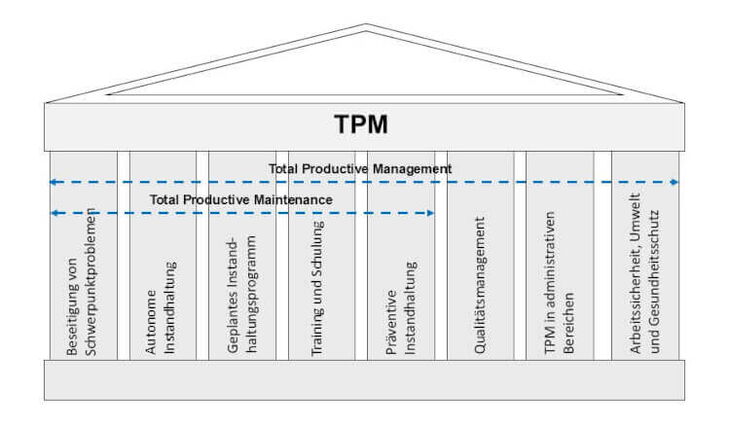

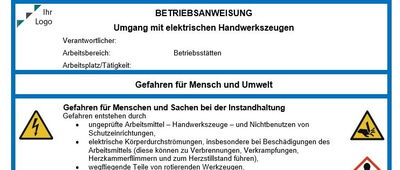

TPM ist ein Konzept zur Sicherung einer höchstmöglichen Anlagenverfügbarkeit. Diesem Ziel werden alle anderen Aktivitäten untergeordnet. Grundlage dafür ist das konsequente Ermitteln der Ursachen für Verluste an Maschinen und Anlagen. Die Anlage selbst wird dabei nicht als Quelle der Ursachen gesehen, sondern als der Punkt im betrieblichen Wertschöpfungsprozess, an dem die Unzulänglichkeiten deutlich werden. Dementsprechend liegt die Verantwortung für eine hohe Anlagenverfügbarkeit beim Bediener der Maschine, der je nach Verlustschwerpunkt durch die Instandhaltung, die Konstruktion, den Betriebsmittelbau oder den Einkauf unterstützt wird.

Sehr geehrte Leserin, sehr geehrter Leser,

der komplette Artikel steht ausschließlich Abonnenten von elektrofachkraft.de – Das Magazin zur Verfügung.

Als Abonnent loggen Sie sich bitte mit Ihren Zugangsdaten ein.

Sie haben noch kein Abonnement? Erfahren Sie hier mehr über elektrofachkraft.de – Das Magazin.

Hinterlassen Sie einen Kommentar